Процесс улучшения никогда не должен останавливаться. Как говорится: “Нет предела совершенству!”. Это вначале сложно понять и в это сложно поверить. Всем кажется, что предел есть. Когда начинается процесс совершенствования и один раз мы уже добились улучшения, через очень короткое время, обязательно возникнет очередная идея как сделать этот процесс еще удобнее и еще дешевле даже если это будет в рамках одного уровня технологии. Если идея улучшения не приходит в голову сразу, то всегда можно посмотреть как тем или иным образом это реализовано в других компаниях. Сотрудник, который встал на путь Кайдзен становится предельно внимательным к окружающей его действительности и очень много идей получает именно из нее.

Этот факт хорошо иллюстрируют примеры с усовершенствованием механизма отсчета при сборе компонентов на ленте и считывании информации о размере нестандартной упаковочной тары.

В настоящее время самым удобным носителем электронных компонентов для автоматического монтажа является лента на катушке. На современном складе таких товарных позиций больше половины. По статистике, при комплектации заказа, от 40% до 60% времени операции сбора затрачивается исключительно на отсчет таких компонентов. Для сокращения затрат времени было решено усовершенствовать этот процесс путем внедрения новой специализированной линейки.

Раньше подсчет небольших количеств электронных компонентов (до 200 штук) велся на обыкновенных бумажных линейках с сантиметровой шкалой, которая была скотчем приклеена к рабочей поверхности.

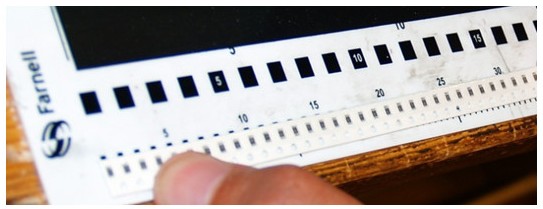

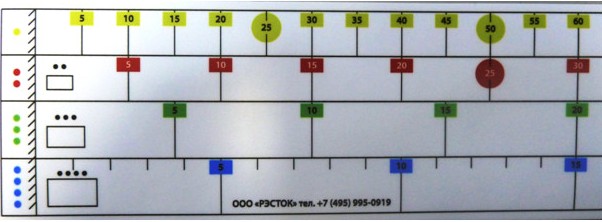

Недостаток этой линейки был в том, что для отсчета количества компонентов, к шкале прикладывалась лента стороной с компонентами. Компоненты могут быть разного размера, а их цвет может сливаться с цветом ленты, что вызывает определенные трудности, как с выбором шкалы, так и отсчетом нужного количества. При этом, хорошо различимая перфорация, совсем не используется. Мы учли этот важный фактор и, модернизировали линейку так, что теперь достаточно приложить к шкале ленту с перфорацией и отрезать нужное количество компонентов. Теперь на одной линейке можно отсчитывать четыре самых употребляемых типоразмера компонентов по 1-2-3-4 перфорации на компонент. Этот факт стал существенным отличием механизма измерения от той технологии, которая используется на складе компании Farnell.

После изготовления макета и его оцифровки в типографии был напечатан первый тираж линеек на самоклеющейся пленке. Первые месяцы эксплуатации сразу показали, что нашей линейке требуются дальнейшие совершенствования. Во-первых, линейка, напечатанная на пленке, очень сильно вытягивалась при наклеивании, в результате чего точная шкала «плыла» и давала большую погрешность в счете. Во-вторых, в процессе эксплуатации стиралась краска.

Второй тираж, в котором были учтены прошлые недостатки, был выполнен на ламинированном пластике.

Скоро эта линейка появилась на каждом рабочем месте и не только значительно сократила время и точность сбора заявок, но очень украсила его. С этого момента, работа с таким сложным носителем компонентов как лента стала в удовольствие как для опытных сборщиков, так и для только что поступивших на работу сотрудников. Обучение новых сотрудников, которое раньше занимало так много времени (приходилось запоминать для каждого типоразмера компонента количество в единице длины и во время отбора проводить пересчет до нужного количества) свелось к минимуму.

полностью текст статьи “Живой склад” можно почитать по ссылке https://up-pro.ru/library/logistycs/warehouse_logistic/jivoy-sklad/