Устраняем потери от излишней транспортировки товара

Время на перемещение товара между участками склада составляет значительную величину, которая геометрически увеличивается при увеличении площади объекта. Затраты времени на перемещение товара могут составлять от 30% до 50% от фонда операционного времени. Уменьшая перемещения товара по складу можно быстро и без финансовых затрат увеличить эффективность операционной деятельности на складе и поднять производительность труда персонала.

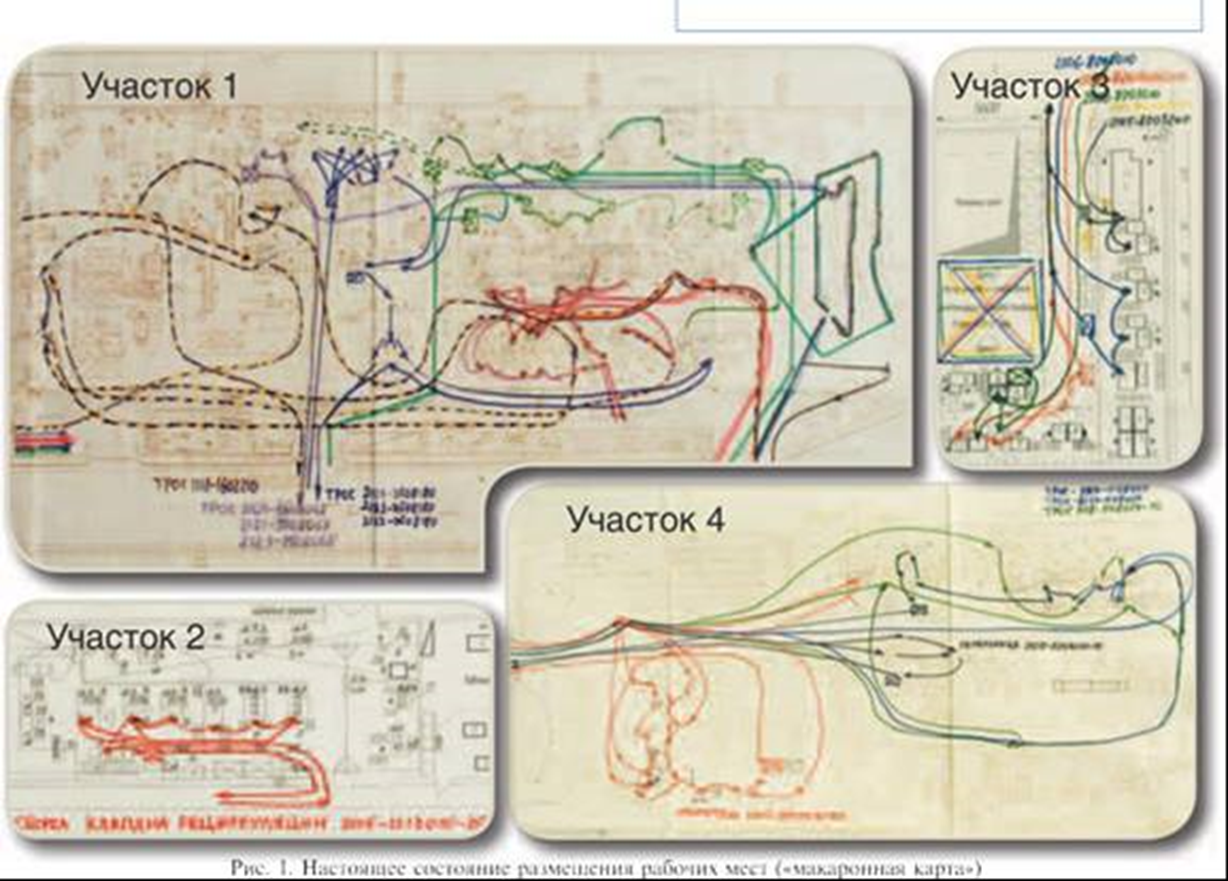

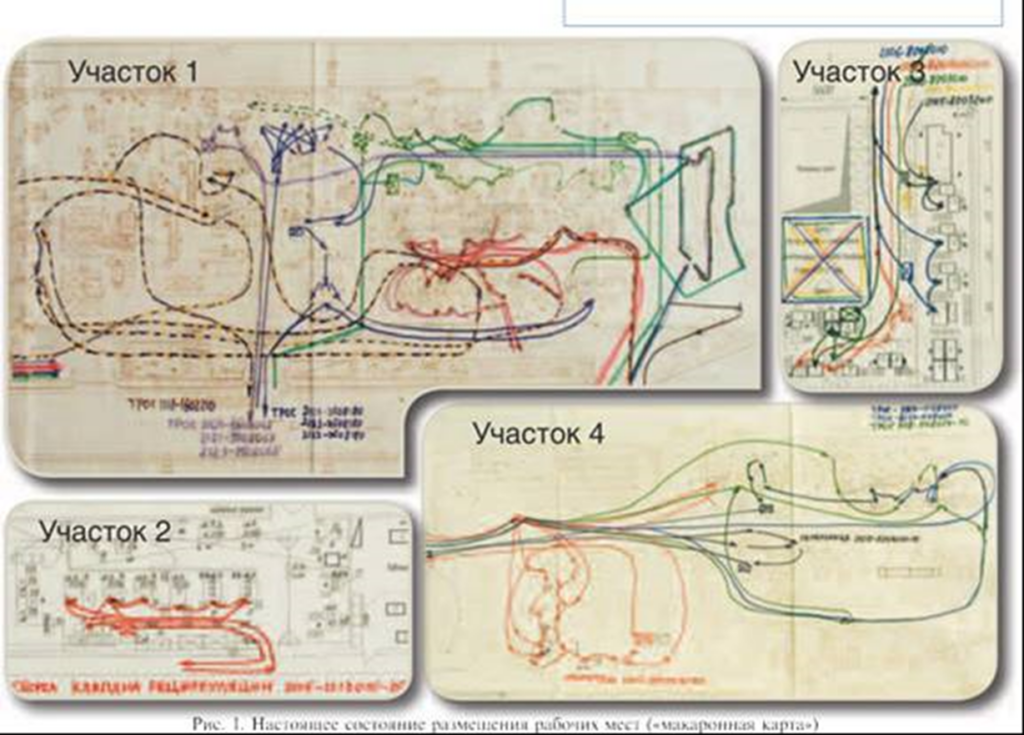

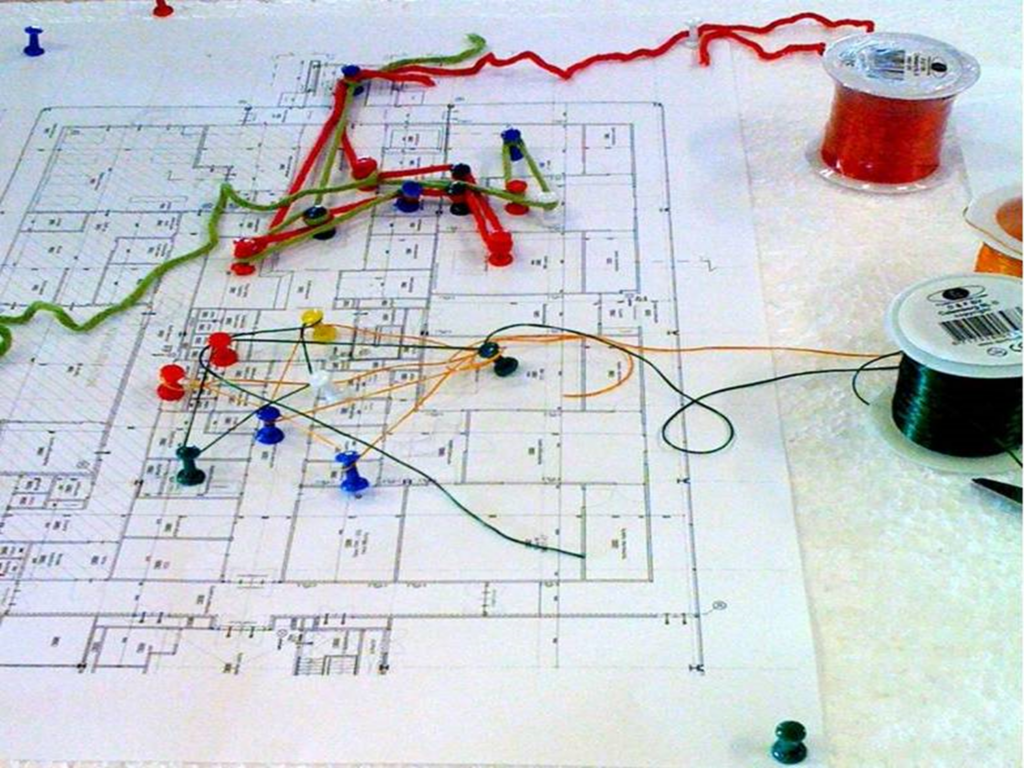

Для анализа и сокращения излишних перемещений товара по складу используется инструмент бережливого производства – диаграмма «спагетти» (spaghetti chart) изображенная на рисунке 1. Диаграмма так называется потому, что по внешнему виду она выглядит как тарелка со спагетти. Иногда для обозначения этого вида диаграмм используется дословный, перевод на русский язык – «макаронная карта».

При построении диаграммы “спагетти” на план-схему помещений и участков склада наносят траекторию перемещения товара или транспорта. При анализе диаграммы в первую очередь необходимо обратить внимание и оценить потери на перемещения по самым длинным и самым часто повторяющимся маршрутам. На рисунке 2 изображен один из вариантов построения диаграммы «спагетти», который позволяет определить самые напряженные маршруты по длине нитки, используемой для обозначения траектории перемещения товара в зависимости от количества перемещений товара по маршруту.

На основании диаграммы «спагетти» принимается решение об оптимизации размещения зон и участков склада для сокращения траектории перемещения товара.

Оптимальное размещение зон и участков склада позволяет:

- снизить расходы на внутрискладские перемещения товара за счет снижения количества персонала или транспортирующего оборудования для перемещения товара между участками;

- существенно сократить длительность технологического цикла (общее время сбора заказов);

- увеличить скорость товарных потоков при правильной организации движения (отсутствие так называемых “материальных крестов” или перекрестков и встречных входящих, и исходящих товарных потоков);

- снизить количество перепутанных товарных позиций, грузовых мест и заказов при перемещениях.

Особое внимание правильной планировке участков нужно уделять при сложной топологии склада:

- наличие двух и более этажей (многоэтажный склад;

- наличие большого числа отдельных помещений;

- привязка движения потоков к лифтам разной грузоподъёмности.

Для определения наилучшего расположения участков необходимо:

- Размещать в центре участки с основными операциями, а вспомогательные размещать на периферии (на высоких этажах при многоэтажном складе);

- При планировании размещения (склейки) основных операций учитывать общее количество операций, размещая на кратчайшем расстоянии друг от друга участки с максимальным количеством операций (чем больше операций тем ближе друг к другу);

- Обязательно соблюдать условие разведения встречных исходящих и входящих потоков.

После анализа размещения участков на складе нашей компании по вышеизложенным правилам были сделаны следующие перемещения:

- зоны с чувствительными к влаге компонентами ближе к зоне комплектации заказов на 50 метров сократило время нахождения заявки в очереди на комплектацию на 30% (с 10 до 7 минут);

- зоны с оборачиваемым штучным товаром на 75 метров к зоне комплектации высвободило одну штатную единицу транспортировщика.